E’ CORRETTO IMPUTARE L’AMMORTAMENTO DI UNA MACCHINA UTENSILE APPLICANDO IL DIRECT COSTING?

Affrontiamo un argomento piuttosto controverso e in questo breve scritto desideriamo riportare due esempi di casi aziendali concretamente vissuti nell’ambito della nostra attività di consulenza direzionale.

Caso A)

L’azienda in esame produce componenti in ferro per lo più adibiti alla costruzione di cancellate. Per una specifica attività lavorativa relativa alla piegatura e punzonatura su certi spessori, l’impresa si era da sempre avvalsa di un terzista. Il componente più venduto aveva un costo di conto lavoro passivo pari a circa 28 Euro a pezzo.

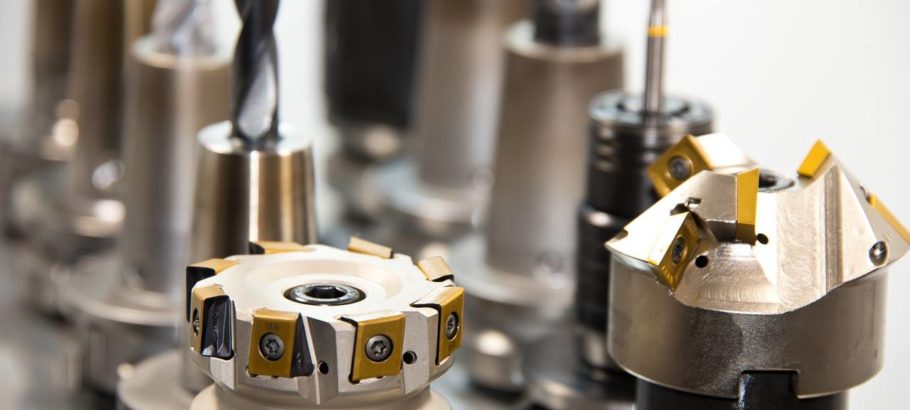

In un momento di espansione e sfruttando le opportunità offerte da Industria 4.0, la direzione decise di acquistare un centro di lavoro che potesse svolgere questa operazione fino ad allora demandata all’esterno. Il costo dell’impianto fu di 450.000 Euro e l’acquisto fu finanziato con un mutuo decennale. Il reparto di contabilità industriale dell’impresa si apprestò ad aggiungere quindi un nuovo centro di costo ai cinque già esistenti. Il costo Full Costing al minuto del nuovo centro, considerando un impegno/resa iniziale da budget al 60%, venne calcolato in 5,84 Euro, mentre il tempo necessario per la lavorazione in 15 minuti. Il computo dava quindi un costo di lavorazione pari a 5,84×15, ossia 87,60 Euro. Tuttavia il responsabile non si fece prendere dalla foga del calcolo, era difatti consapevole che nel costo/minuto del centro non dovevano essere ricompresi i costi comuni, dal momento in cui, ai fini di un confronto produzione/acquisto (argomento più noto come make or buy), essi sarebbero stati sempre presenti, sia in condizione di acquisto che in condizione di produzione interna. Optò quindi, correttamente, per una valorizzazione dei costi a Direct Costing. Nel costo al minuto Direct il contabile inserì l’incidenza del costo dell’energia elettrica, l’usura degli utensili, la manutenzione specifica, il costo dei due operatori necessari alla produzione ed infine il costo per ammortamento macchina, quest’ultimo computato, come da disposizioni fiscali, al 15% del valore residuo del bene, posto (come prassi) a zero. Più nello specifico i dati di costo furono stabiliti come:

· Ammortamento annuo: Euro 67.500 ((450.000-0)x0,15)

· Manutenzioni annue: Euro 3.500

· Utensili ed altre spese accessorie annue: Euro 3.100

· Costo/minuto della manodopera: Euro 0,41 (da computare su due persone)

· Energia elettrica 0,33 Euro/minuto

Il costo Direct al minuto corrispondeva a (67.500+3.500+3.100)/(220x480x60%)+(0,41×2)+0,33=2,32 Euro

Il costo di produzione interno, avendo ora scorporato i costi comuni, era quindi pari a 2,32×15=34,80 Euro.

Confrontando il costo di 34,80 Euro con quello praticato dal terzista, pari a 28 Euro, fu subito evidente la non convenienza alla produzione interna, difatti i calcoli di contabilità industriale a Direct Costing davano un aggravio di costo pari a 6,80 Euro a pezzo e quindi un margine di contribuzione lordo sull’articolo finito che tendeva ad abbassarsi di non poco. Si decise così di continuare a lavorare in buona parte con il fornitore esterno. Ma con l’incremento delle vendite il terzista non poté più garantire la copertura dei fabbisogni e quindi l’impresa fu costretta a produrre sempre più spesso il prodotto internamente. Nel frattempo l’utilizzo della macchina era passata da un ipotetico 60% ad un reale 40%. Così l’ufficio tempi e metodi ricalcolò il nuovo costo minuto Direct che fu computato come:

(67.500+3.500+3.100)/(220x480x40%)+(0,41×2)+0,33=2,90 Euro

Il costo di produzione interno ora diventava pari a 2,90×15=43,50 Euro.

La situazione era peggiorata, ora il differenziale con il terzista era passato a 15,50 Euro, con un aggravio del 128%.

Finalmente si decise di non calcolare più l’ammortamento macchina in quanto, pur trattandosi di un costo diretto, anche questo non rappresentava un costo differenziale in quanto presente comunque nei costi sia in caso make che in caso buy. Il costo al minuto del centro, riportandolo ad una attività normale del 60%, divenne quindi pari a:

(3.500+3.100)/(220x480x60%)+(0,41×2)+0,33=1,25 Euro ed il costo differenziale per produzione interna divenne pari a 1,25×15, ossia di 18,75 Euro. Solo ora era evidente che, una volta acquistato il centro, non era più conveniente dare lavoro al terzista poiché avrebbe indotto una perdita reale di circa 10 Euro a pezzo. E’ evidente che l’ammortamento della macchina in ogni caso non sarebbe sparito dai costi annui dell’impresa.

Caso B)

Si tratta di una impresa nel settore delle insegne industriali. Il materiale lavorato principalmente è il plexiglas. L’azienda in esame aveva macchine utensili piuttosto obsolete e per lo più completamente ammortizzate. Da alcuni anni aveva acquistato un centro di lavoro adibito ad una specifica stampa su plexiglas ed altri materiali. Tuttavia quando si presentavano commesse al “filo del rasoio” in termini di offerta, la direzione aveva dato disposizioni all’ufficio tecnico affinché elaborasse un preventivo escludendo il passaggio nel nuovo centro di lavoro ed utilizzando la vecchia macchina. Il motivo era dovuto al fatto che tale centro aveva un costo/minuto piuttosto elevato per via dell’elevato ammortamento che di fatto non esisteva nel vecchio centro di lavoro. Tale elevato costo rendeva secondario il risparmio relativo in termini di tempo di lavoro e consumo materia prima. Una volta acquisita la commessa, quella fase di lavoro realmente non veniva svolta nella nuova macchina. Tra le altre cose l’utilizzo di quest’ultima, come già accennato, avrebbe comportato un risparmio nel consumo di materie prime (vernici e lacche) e nel tempo di attrezzaggio mentre il vecchio macchinario aveva bisogno sempre più spesso di manutenzioni e parti di ricambio.

Sintesi del discorso: per evitare di occupare la nuova macchina che avrebbe avuto un costo minuto più elevato ed avrebbe comportato offerte economiche penalizzanti (conclusione del tutto illusoria), l’azienda spendeva annualmente circa 30.000 Euro in più tra vernici, parti di ricambio, manutenzioni e maggior impiego di personale.

Questi paradossi accadono perché non ci si rende conto che l’ammortamento è un costo fisso non mutabile, indipendentemente dall’impiego della macchina e la sua assegnazione in contabilità analitica, sia essa di tipo Full che di tipo Direct Costing induce molto spesso a considerazioni assolutamente fuorvianti e contradditori.

Con ciò non si vuole asserire di escludere i costi di ammortamento dei macchinari dai relativi centri per la definizione dei costi analitici, ma queste operazioni vanno sempre svolte con le adeguate attenzioni e gli output di contabilità analitica che ne derivano devono essere sempre contestualizzati.

Luciano Cipolletti – Consulente d’Impresa specializzato in Direzione ed Organizzazione d’impresa. Rete di Consulenti di Net Consulting srl

* * * * * * *

Luciano Cipolletti è Autore dei software:

Master: gestione strategica dei prodotti e dei prezzi di vendita

Simulation: progettare i risanamenti aziendali

Mark up: calcolo dei corretti margini di ricarico

Job Activities: ridisegna il più efficiente organigramma

* * * * * * *

Articoli precedenti dell’Autore:

Ma lo Z-Score di Altman è veramente affidabile?