La gestione del prezzo in periodi di pandemia

Qualcuno ha detto che se si dovesse scrivere un libro di mille pagine sull’argomento “prezzi e costi” una sola cosa sarebbe certa: non si sarebbe detto tutto. A rafforzare tale ipotesi possiamo aggiungere che in questi periodi di pandemia tale variabile ha assunto una importanza ancora diversa. Il mercato, in effetti, è cambiato già da diverso tempo ma alcuni settori, come ad esempio il metalmeccanico, la meccanica di precisione, il vitivinicolo di nicchia… vedevano ancora la variabile prezzo come secondario rispetto ad altri fattori come qualità, affidabilità, servizio, post-vendita… e così via. La contrazione di mercato avuta negli ultimi mesi ha in effetti comportato un ennesimo paradigma. Cerchiamo allora di capire come gestire nel migliore dei modi tale aspetto facendo un esempio concreto.

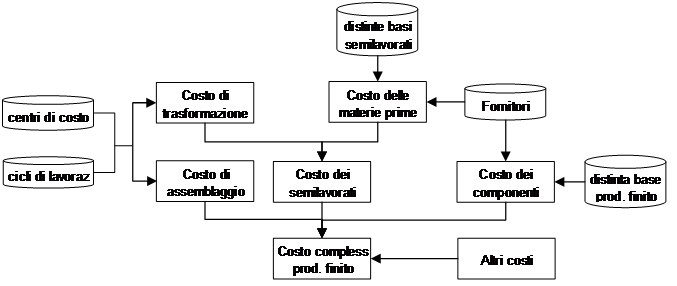

In questa azienda i prezzi venivano stabiliti dopo aver calcolato il costo complessivo dei prodotti. Per la determinazione del costo di valore aggiunto (o di trasformazione) il sistema si avvaleva dell’ausilio della contabilità analitica strutturata per centri di costo e dei cicli di lavorazione. Il responsabile aveva ripartito i costi dei centri indiretti ed ausiliari sui centri di costo diretti, in funzione delle ore prodotte. Il costo complessivo dei prodotti finiti era quindi determinato come espresso nella figura successiva.

In sintesi gli articoli erano valorizzati attraverso la somma di materiali impiegati e lavorazioni effettuate. I prezzi venivano poi determinati applicando un certo ricarico ai costi complessivi. I calcoli restituirono però dei risultati inattesi: i prezzi di alcuni articoli, rispetto a quelli precedenti, erano più bassi ed altri più elevati, con un consistente aumento, anche del 10%.

Venne convocata una riunione con i commerciali. In tale sede fu sottolineato che, su un prodotto ritenuto indicativo per il mercato, l’aumento sarebbe stato considerato troppo elevato essendo pari a circa il 9%. La polemica fu inevitabile dal momento in cui quel nuovo prezzo avrebbe sicuramente comportato un calo delle vendite. È chiaro che un margine più basso che potesse garantire vendite più elevate fosse preferibile ad un margine alto che avrebbe comportato vendite esigue per l’articolo e, per gli specifici canali di vendita, il rischio di perdere intere forniture.

Si intavolò così una dibattito: da una parte il prezzo stabilito non poteva essere oggetto di mediazione, al limite si sarebbero dovuti rivedere gli aspetti costitutivi il prodotto (materiali, accessoristica…), dall’altra si percepiva, invece, che il prezzo non potesse essere altro che un “elemento di mercato”, ossia uno degli elementi di marketing-mix, più che il risultato di un calcolo matematico. Da questo punto di vista la cifra a cui si sarebbe potuto vendere l’articolo sarebbe stata quella che avrebbe garantito un certo margine complessivo, e non un buon “utile netto” unitario.

In effetti, vendere un articolo con un prezzo ritenuto addirittura “in perdita” dal full costing, avrebbe comportato un profitto aggiuntivo rispetto alla non vendita e tali considerazioni andavano al di là della semplice espressione:

prezzo = costi complessivi + utile

Infatti non sempre è chiaro che un prodotto venduto ad una cifra inferiore rispetto ai propri costi, entro certi limiti contribuisce comunque alla formazione degli utili, dato che permette un assorbimento di costi fissi, seppure con minore capacità unitaria rispetto ad altri articoli. Ma la discussione era oramai diventata accesa ed il nuovo controller ritenne necessario chiarire il concetto con un esempio.

«Supponiamo di produrre semplicemente 4 prodotti, che chiameremo A, B, C e D. Supponiamo che questi siano caratterizzati dai prezzi, volumi di vendita, tempi di lavoro per montaggio ed imballo e costi per materie prime indicati successivamente.

| A | B | C | D | |

| Prezzo di vendita netto (€) | 110 | 110 | 180 | 82 |

| Volumi di vendita | 4.500 | 2.000 | 5.000 | 6.000 |

| Tempo di lavoro (min’) | 18 | 21 | 17 | 14 |

| Costo materie prime (€) | 60 | 65 | 130 | 40 |

Supponiamo anche di avere i seguenti costi di struttura:

· 100.000 € per manodopera su montaggio ed imballo

· 110.000 € per altri costi di produzione

· 90.000 € per costi amministrativi

· 120.000 € per costi commerciali

Inoltre ci sono da corrispondere provvigioni per un valore medio di 10 € a pezzo e da pagare trasportatori esterni con una incidenza di 8 € a pezzo.

Quali sarebbero i risultati di una gestione con tali dati? Guardiamo la tabella successiva.

| A | B | C | D | TOTALE | |

| Fatturato | 495.000 | 220.000 | 900.000 | 492.000 | 2.107.000 |

| Costo per materie prime | 270.000 | 130.000 | 650.000 | 240.000 | 1.290.000 |

| Costo di manodopera | 43.740 | 22.680 | 45.900 | 45.360 | 157.680 |

| Costo di manodopera in eccedenza | – 16.000 | – 8.296 | – 16.790 | – 16.593 | – 57.680 |

| Costi fissi industriali | 30.514 | 15.822 | 32.021 | 31.644 | 110.000 |

| Costo industriale | 328.254 | 160.206 | 711.131 | 300.411 | 1.500.000 |

| Margine lordo industriale | 166.746 | 59.794 | 188.869 | 191.589 | 607.000 |

| Costo fissi amministrativi | 24.966 | 12.945 | 26.199 | 25.890 | 90.000 |

| Costi commerciali | 33.288 | 17.260 | 34.932 | 34.521 | 120.000 |

| Provvigioni | 45.000 | 20.000 | 50.000 | 60.000 | 175.000 |

| Trasporti | 36.000 | 16.000 | 40.000 | 48.000 | 140.000 |

| Utile netto | 27.492 | – 6.411 | 37.738 | 23.178 | 82.000 |

| Utile netto % | 5,6% | -2,9% | 4,2% | 4,7% | 3,9% |

Possiamo notare che il prodotto B è in perdita in quanto il prezzo di vendita non riesce a compensare i suoi costi complessivi. Utilizzando il metodo a costi pieni (full costing) avremmo difatti il seguente costo complessivo unitario su B:

65 (CMP) + 0,30x21min’ (mndp) + 8,803 (incid costi prod+mndp differenziale) + 15,1025 (incid costi amm.vi+comm.li) + 18 (trasp+provv) = 113,2055 €

Ora, dovendo vendere l’articolo a 110 € veniamo ad avere una perdita di 3,2055 € a pezzo, che, moltiplicato per 2.000 pezzi, dà appunto una perdita complessiva per 6.411 €.

Supponiamo che durante l’incontro con i commerciali dovessimo imporre il prezzo di vendita dell’articolo B con quell’aumento del 9%, ossia applicare un prezzo di 120 €, accettando implicitamente la restrizione di vendere la metà degli articoli, ossia anziché 2.000 pezzi, 1.000 pezzi. Cosa accadrebbe?

Verifichiamo il nuovo scenario nella tavola successiva.

| A | B | C | D | TOTALE | |

| Fatturato | 495.000 | 120.000 | 900.000 | 492.000 | 2.007.000 |

| Costo per materie prime | 270.000 | 65.000 | 650.000 | 240.000 | 1.225.000 |

| Costo di manodopera | 43.740 | 11.340 | 45.900 | 45.360 | 146.340 |

| Costo di manodopera in eccedenza | – 13.851 | – 3.591 | – 14.535 | – 14.364 | – 46.340 |

| Costi fissi industriali | 32.878 | 8.524 | 34.502 | 34.096 | 110.000 |

| Costo industriale | 332.767 | 81.273 | 715.867 | 305.092 | 1.435.000 |

| Margine lordo industriale | 162.233 | 38.727 | 184.133 | 186.908 | 572.000 |

| Costo fissi amministrativi | 26.900 | 6.974 | 28.229 | 27.897 | 90.000 |

| Costi commerciali | 35.867 | 9.299 | 37.638 | 37.196 | 120.000 |

| Provvigioni | 45.000 | 10.000 | 50.000 | 60.000 | 165.000 |

| Trasporti | 36.000 | 8.000 | 40.000 | 48.000 | 132.000 |

| Utile netto | 18.466 | 4.454 | 28.266 | 13.815 | 65.000 |

| Utile netto % | 3,7% | 3,7% | 3,1% | 2,8% | 3,2% |

Senza dubbio il prodotto B non sarebbe più in perdita, anzi verrebbe ad avere una buona percentuale di utile netto, pari al prodotto A. Tuttavia cosa accade all’utile complessivo? Perché passa da 82 a 65 mila euro, ossia diminuisce del 20%?

Per rispondere a questa domanda dobbiamo uscire fuori dagli schemi della contabilità full costing, e passare ad un’altra prospettiva, quella direct costing. Vediamo quindi, nel prospetto successivo, cosa accade reinserendo il vecchio prezzo ed i vecchi volumi di vendita sul prodotto B.

| A | B | C | D | TOTALE | |

| Fatturato | 495.000 | 220.000 | 900.000 | 492.000 | 2.107.000 |

| Costo per materie prime | 270.000 | 130.000 | 650.000 | 240.000 | 1.290.000 |

| Costo provvigioni | 45.000 | 20.000 | 50.000 | 60.000 | 175.000 |

| Costo trasporti | 36.000 | 16.000 | 40.000 | 48.000 | 140.000 |

| Margine di contribuzione lordo | 144.000 | 54.000 | 160.000 | 144.000 | 502.000 |

| Spese fisse (inclusa manodopera) | 420.000 | ||||

| Utile netto | 82.000 |

Possiamo notare che il prodotto B, con un fatturato di 220 mila € contribuisce alla copertura delle spese fisse (inclusa la manodopera), per 54 mila €. Tale valore è anche il risultato del seguente calcolo:

[110 (PV) – 65 (CMP) – 18 (trasp+provv)] x 2.000 (pz) = 54.000 €

Ora, se poniamo il prodotto B al prezzo di 120 € e ne vendiamo 1.000, abbiamo invece il seguente “contributo” alla copertura dei costi fissi di struttura:

[120 (PV) – 65 (CMP) – 18 (trasp+provv)] x 1.000 (pz) = 37.000 €

ed una situazione globale indicata successivamente.

| A | B | C | D | TOTALE | |

| Fatturato | 495.000 | 120.000 | 900.000 | 492.000 | 2.007.000 |

| Costo per materie prime | 270.000 | 65.000 | 650.000 | 240.000 | 1.225.000 |

| Costo provvigioni | 45.000 | 10.000 | 50.000 | 60.000 | 165.000 |

| Costo trasporti | 36.000 | 8.000 | 40.000 | 48.000 | 132.000 |

| Margine di contribuzione lordo | 144.000 | 37.000 | 160.000 | 144.000 | 485.000 |

| Spese fisse (inclusa manodopera) | 420.000 | ||||

| Utile netto | 65.000 |

Sul prodotto B perdiamo, quindi, 17 mila Euro di copertura ai costi fissi che però perdiamo anche a livello totale, passando da un margine di 502 ad uno di 485 mila Euro. Dal momento in cui i costi fissi complessivi che bisogna sostenere, pari a 420 mila Euro, non variano al variare delle quantità globalmente vendute, come invece succede ai costi variabili, l’utile si abbassa di tale importo (17.000 €) e passa da 82 a 65 mila Euro. Ossia l’incremento di prezzo porta alla fine ad una più bassa copertura dei costi fissi. Solo se il rapporto prezzo/volume avesse dato una contribuzione complessivamente più elevata avremmo avuto ragione ad applicare tale aumento. In questo caso, invece, veniamo solo ad ottenere una diminuzione del 20% di utile aziendale.

Se dovessimo invece eliminare dal listino l’articolo B poiché convinti di “rimettere” 3,20 € a pezzo, l’utile di fine anno sarebbe di soli 28 mila Euro, come visibile dalla tavola successiva, dato che sparirebbero del tutto i suoi 54 mila Euro di contribuzione alla copertura dei costi fissi.

| A | B | C | D | TOTALE | |

| Fatturato | 495.000 | – | 900.000 | 492.000 | 1.887.000 |

| Costo per materie prime | 270.000 | – | 650.000 | 240.000 | 1.160.000 |

| Costo provvigioni | 45.000 | – | 50.000 | 60.000 | 155.000 |

| Costo trasporti | 36.000 | – | 40.000 | 48.000 | 124.000 |

| Margine di contribuzione lordo | 144.000 | – | 160.000 | 144.000 | 448.000 |

| Spese fisse (inclusa manodopera) | 420.000 | ||||

| Utile netto | 28.000 |

Ci sono delle aziende che solo grazie alla possibilità di vendere prodotti ritenuti “in perdita” riescono ad avere degli utili a fine anno poiché tali prodotti riescono ad assorbire quella parte di costi di struttura che fa la “differenza”. La sintesi del discorso è che l’obiettivo di qualsiasi impresa deve restare sempre quello di massimizzare il profitto, e non l’utile unitario su ciascun articolo. L’importante è trovare l’equilibrio tra costi fissi complessivi e fatturato realizzabile, calcolo determinabile grazie all’analisi di break-even, al margine di contribuzione lordo ricavabile, alla capacità produttiva ed ai mix di prodotto».

Questo esempio metteva in luce di come fosse limitante determinare i prezzi con il sistema del full costing e con l’equazione stabilita.

Luciano Cipolletti – Consulente d’Impresa specializzato in Direzione ed Organizzazione d’impresa. Rete di Consulenti di Net Consulting srl

* * * * * * *

Software suggerito per il calcolo dei prezzi di vendita:

* * * * * * *

Luciano Cipolletti è Autore dei software:

Master: gestione strategica dei prodotti e dei prezzi di vendita

Simulation: progettare i risanamenti aziendali

Mark up: calcolo dei corretti margini di ricarico

Job Activities: ridisegna il più efficiente organigramma

* * * * * * *

Articoli precedenti dell’Autore: